Capture du geste : mesurer la pénibilité au travail pour mieux la diminuer

Le projet OPERGO-TMS, avec le soutien du Carnot M.I.N.E.S, vise à réduire les risques de TMS – première cause de maladie professionnelle – dans l’industrie. Il s’appuie, pour cela, sur les expertises complémentaires de trois centres de recherche, en capture du mouvement, optimisation de la production et virtualisation.

Les troubles musculo-squelettiques (TMS) désignent des maladies affectant les muscles, les tendons, les articulations et les nerfs. Généralement liés à une sollicitation excessive du dos, des épaules, des coudes, ou encore des mains et des poignets, ils représentent la première cause de maladie professionnelle, d’après l’Assurance Maladie. Parmi les secteurs les plus touchés figurent ceux de l’industrie, du BTP, de la santé, du transport et de la logistique.

En réponse à cette problématique, la législation française a défini des seuils de pénibilité, relatifs à des facteurs de risques professionnels, tels que les manutentions manuelles de charges, les postures pénibles ou les vibrations mécaniques. Par exemple, le travail répétitif est limité à 900 heures par an, les activités professionnelles de nuit à 100 nuits par an.

Une contribution à l’Industrie 5.0

C’est à ces facteurs de risques professionnels, susceptibles de provoquer des TMS, que s’intéresse l’équipe du projet OPERGO-TMS, réunissant des chercheurs d’IMT Mines Alès, de MINES Saint-Étienne et de Mines Paris – PSL. Son objectif : réduire la pénibilité au travail, en particulier au sein des manufactures, dans une démarche d’Industrie 5.0, replaçant l’humain au cœur du processus de fabrication.

« À IMT Mines Alès, nous disposons d’une plateforme de recherche baptisée AIHM (Alès Imaging and Human Metrology), qui nous permet notamment de réaliser de la capture de mouvements », explique Pierre Slangen, enseignant-chercheur à IMT Mines Alès (unité de recherche EuroMov Digital Health in Motion). « Avec Oussama Ben-Ammar, nous avons souhaité mettre cette compétence au service de l’étude des TMS dans l’industrie, afin de proposer, à terme, des pistes d’optimisation. »

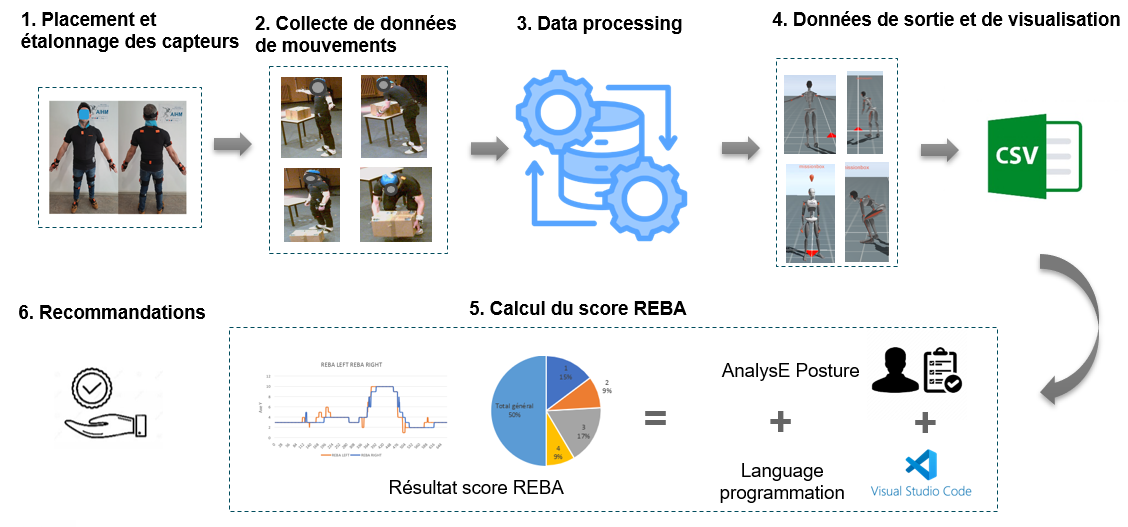

Le projet, soutenu par le Carnot M.I.N.E.S, se décompose en trois phases :

- Capture des mouvements de l’opérateur et calcul des scores ergonomiques

- Optimisation de plusieurs facteurs, à l’aide d’outils mathématiques

- Intégration des données et simulations au sein d’un jumeau numérique de l’atelier, en réalité virtuelle

Des capteurs placés sur tout le corps pour enregistrer les mouvements

« La première étape s’accompagnait de plusieurs défis, à commencer par un impératif de confidentialité pour les entreprises nous autorisant à étudier les mouvements de leurs opérateurs – Airbus Helicopters et Wood Buildings Industry », signale Pierre Slangen. « Il fallait donc réaliser nos mesures sans prendre aucune photo ni vidéo de l’espace de travail. » Pour cela, les chercheurs se sont appuyés sur la plateforme AIHM, ainsi que sur des instruments développés par la société néerlandaise Movella. Chacun d’entre eux se présente sous la forme d’un petit boîtier de 14 g et contient dix capteurs : trois accéléromètres, trois gyroscopes, trois magnétomètres et un baromètre.

« Nous plaçons au total dix-sept boîtiers sur différentes parties du corps d’un opérateur, afin d’enregistrer l’ensemble de ses mouvements », indique Oussama Ben-Ammar, lui aussi enseignant-chercheur à IMT Mines Alès (unité de recherche EuroMov Digital Health in Motion). « Cette installation nous permet d’effectuer 60 mesures par seconde, sur jusqu’à quatre personnes en même temps avec un ordinateur. » Ces données sont alors transmises à un logiciel capable de générer un avatar 3D de l’individu et de reproduire numériquement ses mouvements. De plus, l’analyse peut être complétée par l’ajout de trois capteurs indépendants, placés sur des objets manipulés par l’opérateur.

Calcul automatique des scores de pénibilité

Cette numérisation de l’employé s’accompagne du calcul d’un score de pénibilité. « À l’heure actuelle, l’estimation de la pénibilité au travail s’appuie généralement sur des réponses à un questionnaire et sur les observations d’un expert », note Pierre Slangen. « À l’inverse, nous proposons de calculer automatiquement un indicateur, à partir de nos mesures et d’un outil d’analyse posturale introduit par Sue Hignett et Lynn McAtamney : la méthode REBA (Rapid Entire Body Assessment). » Celle-ci examine un grand nombre de facteurs, tels que la posture générale, l’angle du cou et des bras par rapport au dos, la flexion ou l’extension des genoux, la charge portée, etc., afin d’attribuer un score, traduisant le niveau de risque de TMS, à chaque partie du corps sollicitée.

Dans le cadre d’OPERGO-TMS, les différents scores sont représentés visuellement sur l’avatar 3D de l’opérateur, à l’aide d’un code couleur. Par exemple, une épaule soumise à un risque élevé de TMS s’affichera en rouge, en vert dans le cas contraire et en jaune pour un niveau intermédiaire. De plus, un score global de pénibilité est calculé, en additionnant l’ensemble des scores de chaque partie du corps. « Nous nous assurons également que ces données, fournies automatiquement par notre système, sont valides, en nous appuyant sur des experts en santé au travail », insiste Pierre Slangen.

Optimisation multifactorielle

Ce sont ces scores de pénibilité que l’équipe du projet va désormais chercher à optimiser, grâce notamment au recrutement d’un post-doctorant sur le campus Aix-Marseille-Provence de MINES Saint-Étienne (co-encadré par Nabil Absi, professeur au centre microélectronique de Provence et Élodie Suzanne, enseignante-chercheuse). « L’objectif est de trouver des pistes contribuant à minimiser la pénibilité de l’opérateur, mais aussi à maximiser sa productivité », souligne Oussama Ben-Ammar. « Car l’entreprise ne doit bien sûr pas se trouver pénalisée. L’idée, par exemple, peut être de supprimer les déplacements inutiles dans l’atelier, ce qui permettrait d’optimiser la productivité, tout en préservant la santé de l’employé. » D’autres suggestions peuvent concerner certains gestes effectués par l’opérateur, sans pour autant les proscrire : ce dernier peut ainsi être invité à corriger la position de son bras et de l’outil employé, afin de limiter les risques de TMS associés au mouvement.

« Et il ne s’agit là que des prémices de l’optimisation du travail de production, car il faudra certainement considérer d’autres indicateurs, parfois contradictoires avec les premiers », avertit Oussama Ben-Ammar. « Par exemple, la robotisation de la manufacture pourrait faciliter le quotidien des employés, mais elle s’accompagnerait d’une forte augmentation de la consommation d’énergie. Or, les industriels cherchent aussi à la limiter… » Un défi supplémentaire sur lequel les équipes d’OPERGO-TMS entendent se pencher dans les prochaines années.

Virtualisation de l’espace de travail

Par ailleurs, afin de fournir les pistes d’optimisation les plus pertinentes, les chercheurs vont projeter l’avatar 3D de l’opérateur au sein de son espace de travail, modélisé en réalité virtuelle. Ce jumeau numérique reproduira fidèlement le fonctionnement de l’atelier, avec l’ensemble des postes, des outils et des tâches à effectuer. Cette phase débutera prochainement, avec le recrutement d’un post-doctorant à Mines Paris – PSL (encadré par Alexis Paljic, professeur à Mines Paris - PSL). « Ce travail de virtualisation s’accompagne de nombreux défis, avant même d’y injecter les mouvements des avatars », remarque Pierre Slangen. « Car il faut premièrement réaliser un travail complet d’habillage numérique, en paramétrant notamment les propriétés physiques de chaque surface ou objet : dureté, masse, transparence… »

Cependant, la modélisation constitue une étape indispensable, pour tester des recommandations d’optimisation sans devoir reconfigurer un véritable espace de travail ni . Les simulations effectuées aideront ainsi à établir – en concertation avec les opérateurs – des propositions permettant d’agir efficacement tant sur la pénibilité que sur la productivité des équipes de production.

« En définitive, pour atteindre cet objectif, OPERGO-TMS fédère les compétences des trois écoles impliquées », résume Oussama Ben-Ammar. « IMT Mines Alès via les sciences du mouvement et la recherche opérationnelle, MINES Saint-Étienne via l’optimisation de la production dans le cadre de l’industrie 5.0 et Mines Paris – PSL via la virtualisation. » Un projet qui en appelle déjà d’autres : l’équipe de recherche prévoit notamment d’intégrer à ses travaux l’évaluation et l’optimisation de la charge mentale, un paramètre aujourd’hui ignoré dans la législation sur la pénibilité au travail.

Pour en savoir plus sur nos actions santé

Article par : Bastien Contreras