A l’École des Mines de Saint-Etienne, le Centre SMS (science des matériaux et des structures) accompagne Benjamin Dupas, fondateur de Wallace technologies, jeune pousse spécialisée dans la production d’énergie. L’équipe scientifique a permis de relever des défis techniques de très haute précision, tandis qu’un incubateur au sein de l’établissement soutient les développements commerciaux de l’entreprise.

Tout a commencé par hasard. En avril 2022, à l’occasion du Salon Lyon 3D Print Benjamin Dupas rencontre Pauline Chanin Lambert, ingénieure spécialisée en fabrication additive. Il lui présente sa technologie fondée sur le modèle de la « batterie de Carnot », système réversible qui permet de stocker l’électricité sous forme de chaleur. Plus spécifiquement, la batterie innovante de Wallace Technologies contient « une brique technologique » qui repose sur le système Stirling – un moteur à combustion externe qui fonctionne avec une source froide et une source chaude – dont le rendement est amélioré grâce à un échangeur thermique haute compacité.

Un échangeur qui fuyait

Au cours des mois qui suivent leur première entrevue, l’entrepreneur et l’équipe du centre SMS (sciences des matériaux et des structures) discutent du projet à plusieurs reprises. Le premier est confronté à une problématique technique qu’il espère résoudre grâce à l’expertise des ingénieurs de l’EMSE. Son défi : parvenir à produire un échangeur de « très haute compacité », avec des parois très fines, de l’ordre de 0,2 à 0,3 mm. « Nous avions produit un prototype d’échangeur thermique, mais il fuyait », indique Benjamin Dupas. Pour la fabrication de la pièce maîtresse, le procédé d’impression 3D choisi ne permet pas d’obtenir l’uniformité désirée.

Pour l’équipe scientifique, le challenge est alléchant. Les ingénieurs ont déjà travaillé sur des couches très minces, mais pas aussi fines. Christophe Desrayaud, le responsable du centre SMS, détaille : « Nous avons proposé de modifier les paramètres des machines », qui utilisent l’impression par fusion laser Laser Powder Bed Fusion (LPBF) ou fusion laser sur lit de poudre. Ce procédé consiste à fusionner localement une couche de poudre très fine (quelques dizaines de microns) puis de recommencer couche par couche pour monter la pièce.

Le laboratoire suggère une autre amélioration. Plutôt que de l’acier inoxydable employé pour le premier essai, ils optent pour de l’aluminium « plus adapté aux matériaux conductibles », estime l’enseignant-chercheur.

Trois jours de stress

Dès lors, la conception virtuelle du modèle élaboré par Wallace peut être testée en laboratoire. Le processus de fabrication est adapté pour faire varier la vitesse et la puissance du laser ainsi que l’écart-vecteur, c’est-à-dire l’écart entre deux passages de laser. « Cela permet de réduire au maximum la porosité dans la structure et éviter les mélanges non voulus », explique Pauline Chanin Lambert.

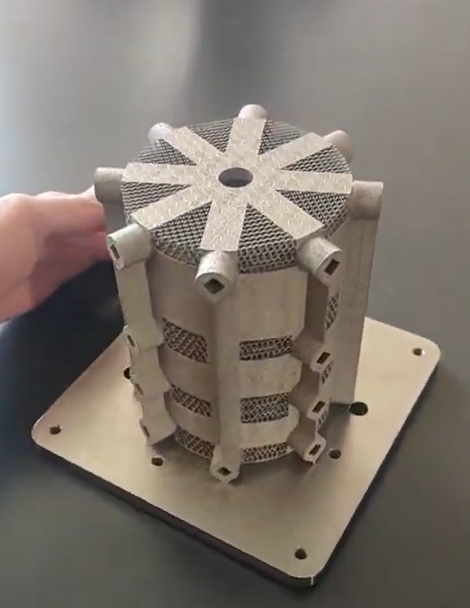

Finalement, ils parviennent à produire un nouveau prototype de 13 cm de haut et 8 cm de diamètre dont l’impression dure trois journées entières. « C’était trois jours de stress, nous n’avions jamais construit un prototype aussi haut et complexe », se souvient l’ingénieure.

Pour réaliser cette prouesse, une équipe de 8 personnes est sollicitée : des stagiaires ainsi que du personnel provenant du laboratoire Georges Friedel, unité mixte de recherche spécialisée dans l’étude des matériaux, de la mécanique et des procédés.

Ils ont accès à des machines disponibles à l’ENISE, hall32 et sur une plateforme partagée développée par le groupement d’intérêt économique Manutech USD qui met à disposition des chercheurs des équipements dits « d’excellence ».

Un accès au tissu industriel local

Outre ce soutien technologique, Wallace Technologies intègre Team, l’incubateur de l’École des Mines de Saint-Etienne. Cela lui ouvre des portes dans le monde de l’industrie et auprès d’investisseurs potentiels grâce au réseau local de l’établissement. « Team créé un lien entre l’Auvergne et le Rhône, et nous donne accès à certains dispositifs lyonnais », précise Benjamin Dupas. Ce dernier bénéficie en outre d’un accompagnement pour une levée de fond en novembre 2023.

Côté applications, Wallace peut trouver des débouchés dans le domaine aéronautique ou le nucléaire grâce à ce convertisseur chaleur/électricité allégé.

Au dixième de micron près

Quant aux aspects scientifiques, le projet permet de « mettre en œuvre des compétences acquises pendant dix ans sur le procédé LPBF », indique Christophe Desrayaud. Surtout, la technique atteint un niveau d’exactitude sans précédent : « nous sommes parvenus à descendre sous la vingtaine ou la dizaine de microns, alors que les méthodes plus classiques n’étaient précises qu’à 100 ou 200 microns près », détaille le chercheur.

Cette collaboration devrait se poursuivre avec d’autres études sur la fabrication additive et les matériaux métalliques. « Il faudra trouver des alliages pour parvenir à maintenir l’aluminium à l’état liquide », indique Benjamin Dupas. Reste en outre à mettre en œuvre le passage à l’échelle industrielle, en réduisant notamment la durée de production des pièces.

Un partenariat pourrait être étudié avec SPIN, un centre de l’EMSE, expert quant à lui dans le domaine du Génie des Procédés appliqués aux systèmes dispersés.

Wallace Technologies, de son côté, a été repérée par Bpifrance qui l’a classée parmi les « greentech », qui contribuent à la transition énergétique, et l’a depuis peu labélisé « DeepTech ».

Encadré mais pas bridé

Ce partenariat, un exemple à suivre ? « Il y a des compétences dans les laboratoires français qui ne sont malheureusement pas assez exploitées », estime l’entrepreneur, qui exprime sa gratitude à l’égard du parrainage scientifique et économique dont il bénéficie : « nous avons eu la chance de pouvoir monter cette collaboration fructueuse qui va nous permettre de faire décoller la startup ».

Du côté des chercheurs, l’association « nous pousse dans nos retranchements », analyse Pauline Chanin Lambert, « nous travaillons dans le cadre d’applications concrètes, avec toutes les contraintes inhérentes. A nous d’optimiser encore plus le procédé et de comprendre les phénomènes d’interaction ». Christophe Desrayaud ajoute : « sans ce scénario de test, nous ne serions peut-être pas allés jusqu’à un tel niveau de précision » quant aux considérations pratiques, il conseille de « ne pas hésiter à encadrer très rapidement les collaborations sur les plans administratifs et juridiques », afin de régler notamment les questions de propriété intellectuelle. D’ailleurs, pour l’entrepreneur ces aspects « n’empêchent pas des temps de réalisation très courts ».

Plus d'actualités

Article par : Marina Torre