Mines Paris – PSL et Sidel, l'emballage face aux défis des matériaux biosourcés et recyclés

Les travaux de recherche nous ont permis de répondre à toutes nos interrogations, de mieux comprendre le comportement du PEF et de réaliser différents emballages à partir de la connaissance acquise

Depuis plus de vingt ans, les équipes de Sidel et du CEMEF, de Mines Paris – PSL, travaillent ensemble pour approfondir la connaissance des polymères utilisés dans le domaine de l’emballage, cœur de métier de l’entreprise. Une collaboration au long cours qui a pris, ces dernières années, un virage plus écologique.

« Il s’agit d’un partenariat de longue date, nous n’étions même pas là à ses débuts ! », tente de se remémorer Mikael Derrien, responsable innovation emballage chez Sidel. L’entreprise – qui fournit des solutions complètes de lignes d’emballage à des industriels du monde entier – collabore ainsi avec le Centre de mise en forme des matériaux (CEMEF, Mines Paris – PSL/CNRS UMR 7635) depuis le début des années 2000.

Des questions de productivité aux considérations environnementales

« À l’origine, ce rapprochement entre les deux structures visait à mieux comprendre les propriétés et le comportement des matériaux employés dans la production d’emballage », relate Mikael Derrien. « Il s’agissait premièrement de créer de la connaissance scientifique et également d’explorer des voies d’amélioration de nos équipements, répondant à nos contraintes et à celles de nos clients. » À cette époque, l’attention se concentrait particulièrement sur le PET (polytéréphtalate d'éthylène), un polymère largement répandu dans le conditionnement de produits alimentaires, d’entretien ou d’hygiène. L’objectif était alors d’augmenter les cadences de production et d’alléger les emballages, ce qui ajoutait inévitablement de nouvelles contraintes.

La question de l’impact écologique n’était ainsi pas encore au cœur de toutes les préoccupations, mais cette perception est aujourd’hui résolument différente. « De manière générale, il y a eu une prise de conscience de l’industrie ces dernières années », observe Mikael Derrien. « Une évolution qui a été largement favorisée par les nouvelles réglementations, en particulier en Europe. » En effet, des mesures sont progressivement mises en place afin de mettre fin aux emballages en plastique à usage unique d’ici à 2040. Une volonté de lutter contre la pollution qui contraint les industriels à adapter leurs lignes de production à de nouveaux matériaux.

C’est cet objectif qui guide aujourd’hui principalement les travaux de recherche conduits dans le cadre du partenariat entre Sidel et Mines Paris – PSL. Ceux-ci prennent notamment la forme de thèses, encadrées, du côté de l’entreprise, par Mikael Derrien et Xavier Monnier, docteur en physique des polymères, et dirigées par Christelle Combeaud et Jean-Luc Bouvard, enseignants-chercheurs à Mines Paris – PSL, au sein du CEMEF.

Polymère d’emballage biosourcé

La première d’entre elles réunissait les deux entités, ainsi que l’Agence de l'environnement et de la maîtrise de l'énergie (ADEME) et la société néerlandaise Avantium. Cette dernière a fourni une résine constituée d’un matériau émergent et prometteur : le PEF (polyfuranoate d'éthylène). « Il s’agit d’un polyester 100 % biosourcé, à partir du fructose, contrairement au PET qui est issu du pétrole », présente Christelle Combeaud. « L’enjeu était donc de savoir si le PEF synthétisé pouvait remplacer le PET dans les emballages. Ce qui revenait à répondre à plusieurs questions : ce matériau pouvait-il être étiré de la même façon, tout en conservant des propriétés intéressantes ? En particulier, était-il en mesure de développer une cristallinité sous étirage ? » C’est en effet le cas du PET : lorsqu’il est étiré et soufflé, il est capable de cristalliser, ce qui lui confère de précieuses propriétés thermiques, mécaniques et barrières.

Pour Sidel, se posait la question de l’adaptation des équipements de production à ce nouveau matériau. Les machines employées pour le PET étaient-elles aptes à transformer le PEF, selon les mêmes exigences ? Quels changements fallait-il opérer ? Et pour quelles applications, étant donné que le PEF était plus coûteux que le PET ? « Les travaux de recherche nous ont permis de répondre à toutes nos interrogations, de mieux comprendre le comportement du PEF et de réaliser différents emballages à partir de la connaissance acquise », indique Mikael Derrien. « Surtout, la façon dont la collaboration s’est déroulée – en dépit des difficultés à la fin, liées au Covid-19 – et les résultats obtenus nous ont pleinement satisfaits et encouragés à entamer une deuxième thèse. »

Recyclage du PET : quel impact sur les emballages ?

Celle-ci portait sur le rPET, c’est-à-dire le PET recyclé. « Sidel avait investi dans une nouvelle ligne de recyclage mécanique du PET », explique Mikael Derrien. « Cet équipement nous permettait de réaliser et de contrôler plusieurs cycles successifs de recyclage du PET et d’en étudier l’impact, tant sur le matériau que sur les emballages produits et les processus de fabrication. » Car le fait de recycler le PET induit fatalement des modifications sur ses propriétés, une variabilité à laquelle Sidel doit s’adapter, afin de maintenir la qualité et les caractéristiques des emballages pour ses clients.

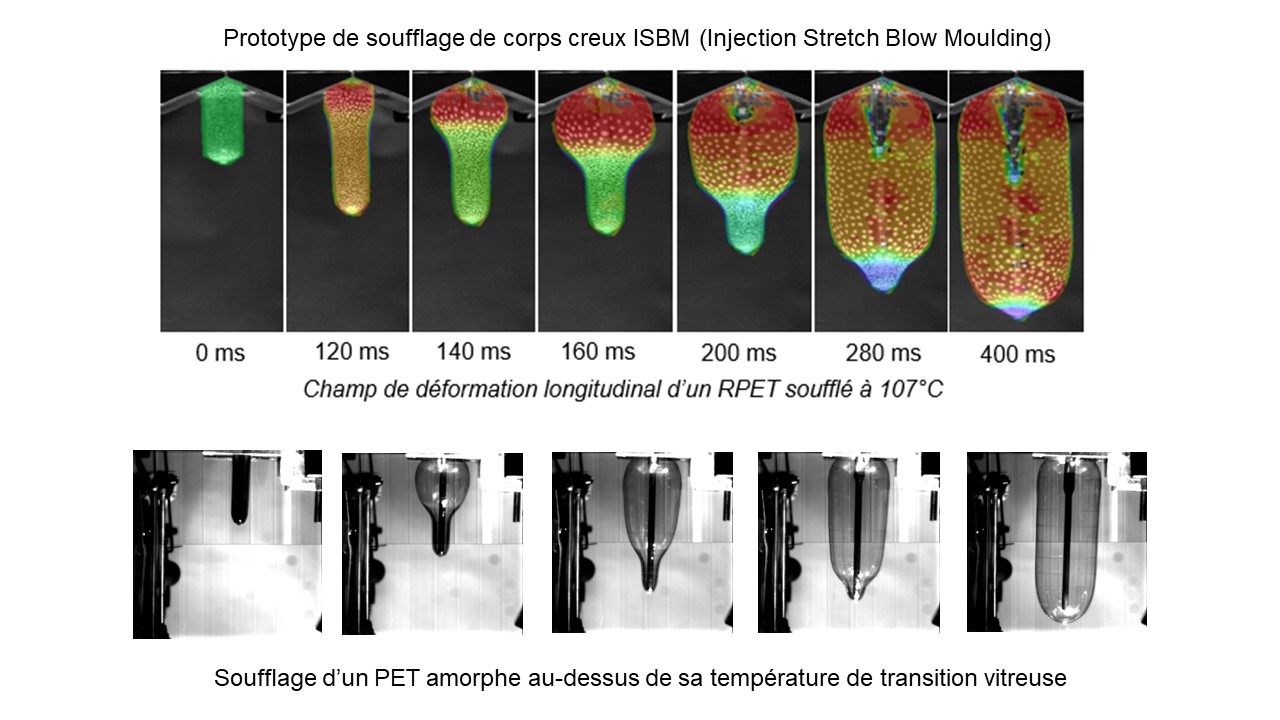

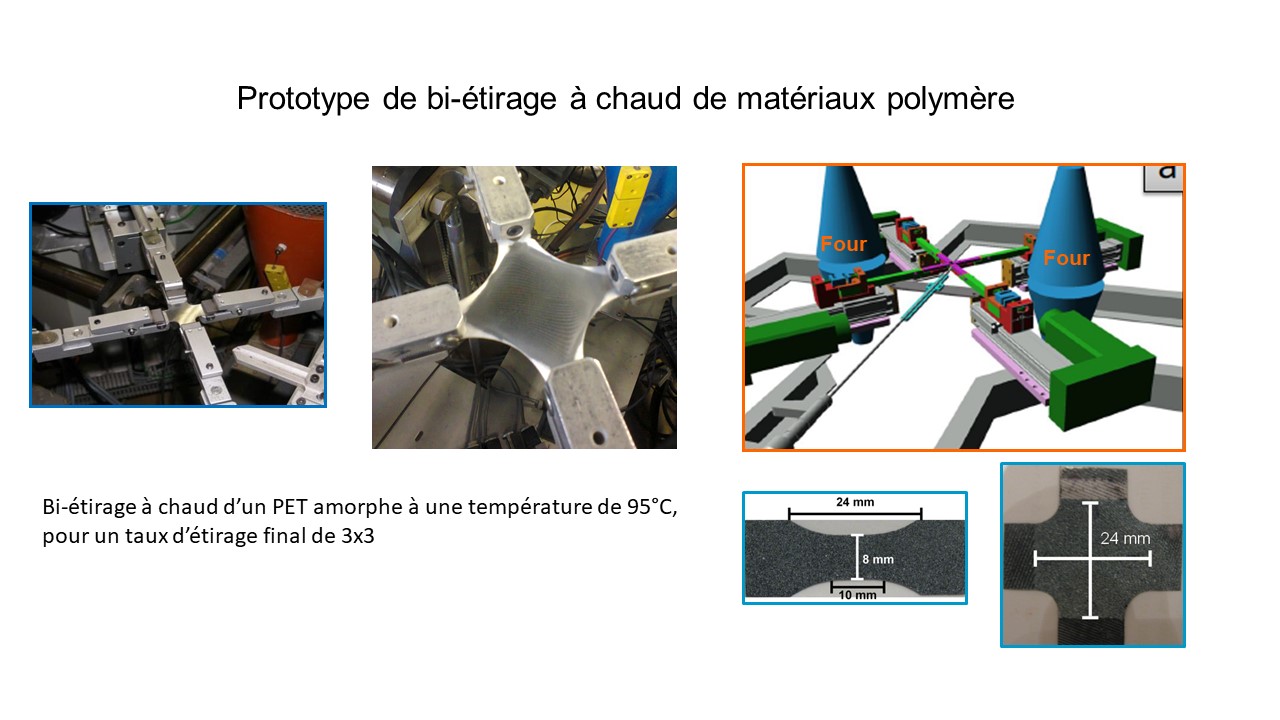

Les expérimentations consistaient donc à nettoyer et à broyer des bouteilles en PET, via l’équipement de recyclage de l’entreprise, puis à utiliser le matériau obtenu pour former de nouvelles bouteilles, grâce à une souffleuse. L’opération était répétée un certain nombre de fois, avec, entre chaque cycle, des analyses réalisées par les équipes de Christelle Combeaud et Jean-Luc Bouvard.

Les résultats de cette thèse ont ainsi ouvert de nouvelles perspectives à Sidel dans le travail du rPET. Les détails restent néanmoins confidentiels, en particulier parce que l’entreprise envisage de déposer des brevets autour de ces enseignements. « De plus, les travaux de recherche vont se poursuivre sur ce sujet », annonce Xavier Monnier. « Ce projet nous a apporté beaucoup de réponses, mais aussi de nouvelles interrogations, que nous allons explorer avec un postdoctorant. »

La contamination du PET liée au recyclage

« La troisième thèse s’intéressait à des questions proches de la précédente, mais sur d’autres matériaux », signale Christelle Combeaud. « Il s’agissait toujours de PET recyclé, mais cette fois, les deux gisements étudiés étaient issus du commerce, contrairement à la deuxième thèse, où le recyclage était réalisé – et maîtrisé – par Sidel. Nous partions donc davantage dans l’inconnu. » L’objectif principal était alors d’évaluer la présence éventuelle de contaminants au sein de ces matériaux recyclés, d’en identifier la nature et de déterminer leur impact sur les caractéristiques des emballages produits, ainsi que sur les procédés de transformation.

Cette thèse, menée parallèlement à la seconde et financée par le Carnot M.I.N.E.S, sera soutenue en septembre prochain. Cependant, Christelle Combeaud nous en dévoile déjà les premiers résultats : « Les contaminants que nous avons identifiés au sein des gisements commerciaux sont essentiellement dus à la dégradation du PET lui-même, lors des processus de recyclage. À l’inverse, nous n’avons pas trouvé de trace de composants des étiquettes ou des bouchons. En outre, il semblerait que les polluants du PET recyclé tendent à gêner la cristallisation lors de la déformation. » Une influence qui pourrait entraîner des répercussions significatives sur les emballages produits et que les chercheurs entendent donc étudier davantage.

Un partenariat fructueux et pérenne

Les équipes de Sidel et du CEMEF vont ainsi désormais concentrer leur attention sur les contaminants possibles du PET recyclé, à travers notamment un projet de recherche postdoctorale. Et les deux structures sont toujours aussi satisfaites de leur partenariat. « En tant que chercheurs, il nous permet de travailler sur de véritables problématiques industrielles », souligne Christelle Combeaud. « Cela représente aussi un intérêt pour notre mission d’enseignement auprès des étudiants, qui sont souvent attirés par les applications concrètes et la dimension environnementale des travaux menés. »

« De notre côté, au-delà des résultats scientifiques, nous apprécions particulièrement les échanges réguliers que nous entretenons avec l’équipe de recherche, malgré la distance qui nous sépare », témoigne Mikael Derrien. « Nous nous sommes d’ailleurs rencontrés plusieurs fois physiquement, ce qui a renforcé l’aspect humain de notre partenariat. De plus, il s’agit d’un modèle gagnant-gagnant, dans lequel industriels comme académiques trouvent leur compte. » Une collaboration fructueuse, source d’enrichissement mutuel, qui n’est donc pas près de s’arrêter.

Projet Recyclabilité des Polymères

Toutes nos actualités

Article par : Bastien Contreras